发布时间:2025-05-31

发布时间:2025-05-31 点击次数:

点击次数: 锂电池作为新能源时代的核心动力源,其性能与安全性对生产工艺提出了严苛要求。手套箱作为锂电池生产过程中的关键设备,通过提供无水无氧的洁净环境、保障材料稳定性、提升组装精度、降低安全风险等,成为锂电池从研发到量产的不可或缺的环节。本文将深入探讨手套箱在锂电池生产中的作用机制、关键技术、实际应用案例及未来发展趋势,揭示其在推动锂电池技术革新中的核心价值。

关键词:手套箱;锂电池生产;无水无氧环境;电极材料;电解液;安全性;研发创新

一、引言:锂电池生产的环境挑战与手套箱的应运而生

随着新能源汽车、消费电子及储能系统的快速发展,锂电池的需求量呈指数级增长。然而,锂电池的性能高度依赖于其内部材料的化学稳定性,尤其是电极材料(如锂钴氧、磷酸铁锂等)与电解液对水分和氧气极为敏感。微量水分可能导致电解液分解、电极材料氧化,进而引发电池容量衰减、内阻升高甚至安全风险。传统开放或半封闭的生产环境难以满足锂电池的制造要求,因此,手套箱应运而生,成为锂电池生产中的“洁净守护者”。

手套箱通过构建高密封性的惰性气体环境,将水分和氧气含量控制在极低水平(通常低于1ppm),为锂电池的电极材料合成、电池组装、电解液注入及性能测试等环节提供了理想的操作平台。其精密的环境控制系统、人性化的操作界面及安全隔离特性,不仅保障了锂电池的质量与性能,更推动了电池技术的持续创新。

二、手套箱的核心技术特性与工作原理

手套箱的技术核心在于其卓越的环境控制能力与操作安全性,具体体现在以下几个方面:

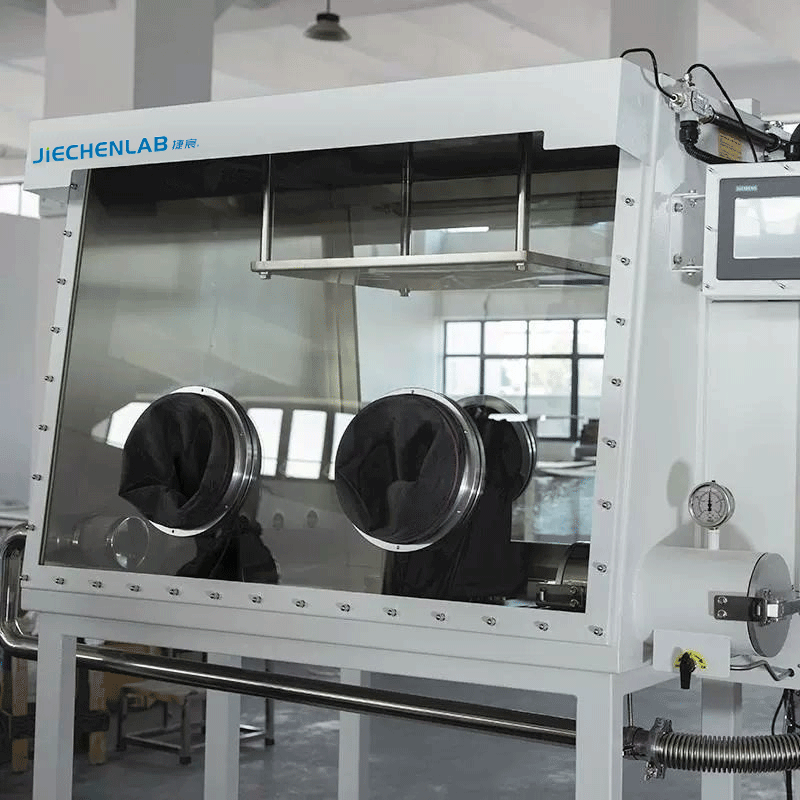

1. 高密封性结构设计

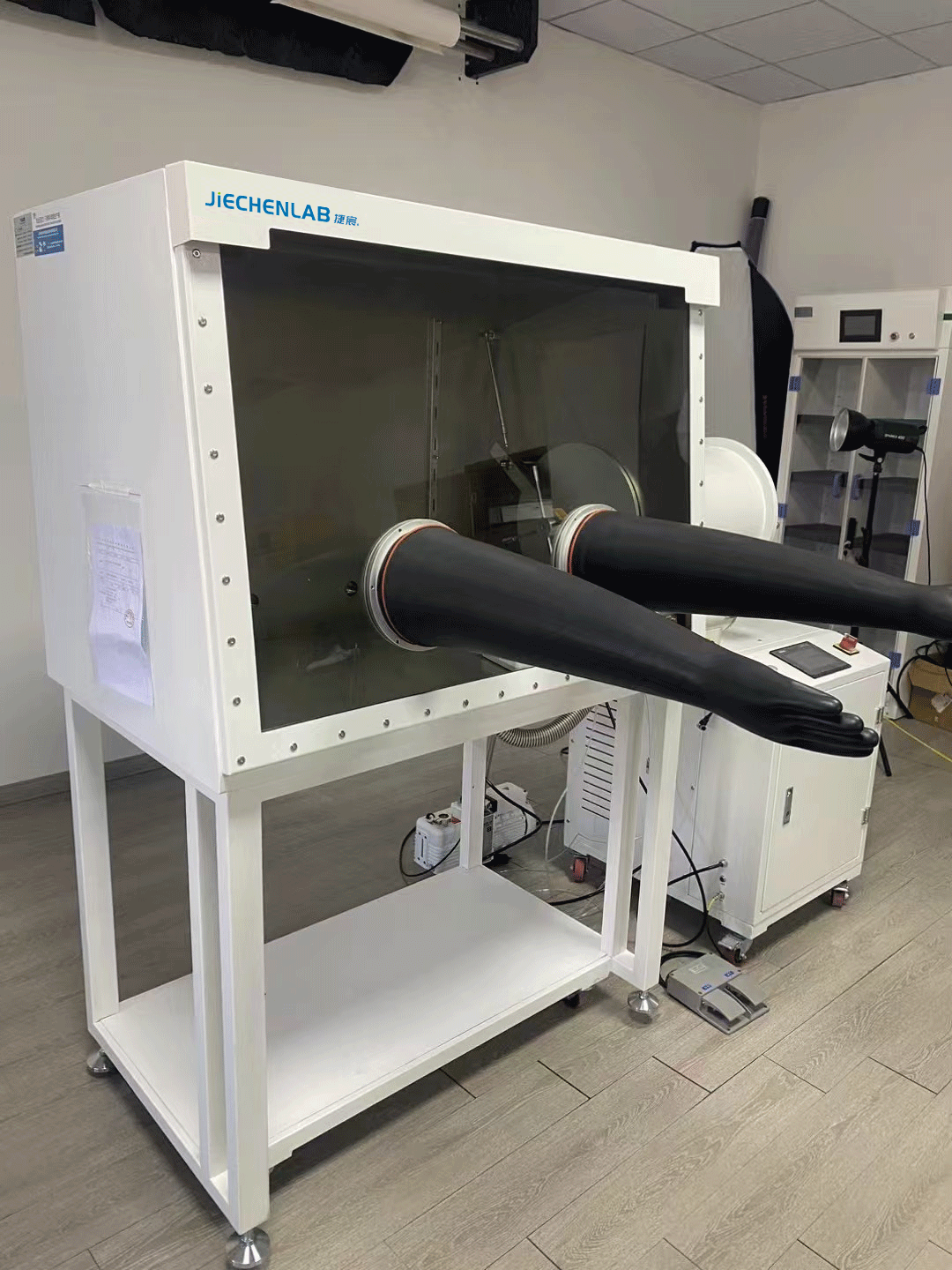

手套箱箱体通常采用304不锈钢或高强度复合材料,厚度可达3mm以上,内表面经过拉丝处理,外表面喷涂防腐涂层,确保耐腐蚀性与长期稳定性。视窗采用钢化玻璃与真空密封法兰结构,手套接口采用多层高分子材料(如丁基橡胶)密封,结合O型圈密封技术,实现与外界环境的完全隔离。部分高端手套箱甚至配备磁流体密封件,进一步降低泄漏风险。

2. 惰性气体循环净化系统

手套箱通过充入高纯度惰性气体(如氩气、氮气),并集成循环净化系统,持续去除内部的水分、氧气及有机杂质。净化系统包含分子筛、铜触媒、高效过滤器等组件,可实现水氧含量低于0.1ppm的极限控制。循环风机与变频控制系统确保气体均匀流动,避免死区形成,维持环境参数的均一性。

3. 智能监测与控制系统

现代手套箱配备PLC触摸屏控制系统,可实时监测箱内压力、温度、湿度、水氧浓度等参数,并自动调节气体流量、净化周期及压力设定。部分设备还集成AI诊断功能,实时预警系统故障或参数异常。例如,当水氧浓度超标时,系统可自动启动再生程序,恢复净化材料活性,确保环境稳定性。

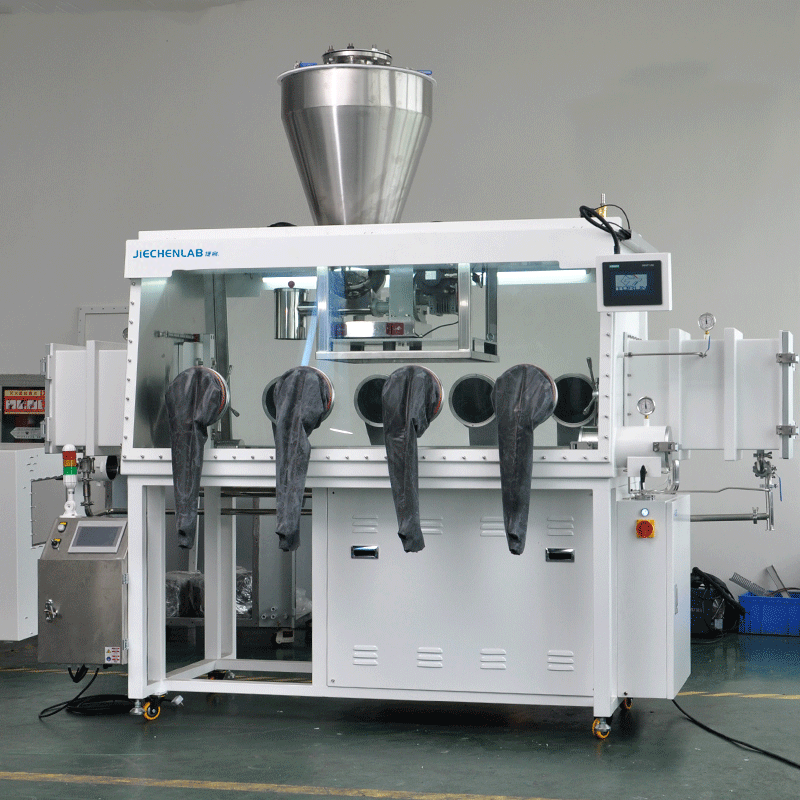

4. 模块化设计与操作灵活性

为满足不同生产需求,手套箱采用模块化设计,可灵活配置手套接口数量、过渡仓尺寸、内置工具(如冰箱、超净过滤器、机械臂等)。大型工业级手套箱甚至可集成整条生产线,实现电极涂覆、组装、注液等环节的无缝衔接。模块化设计不仅降低了维护成本,更提升了设备的通用性与扩展性。

三、手套箱在锂电池生产各环节的关键作用

手套箱在锂电池生产的全流程中扮演着多重角色,其核心作用可分解为以下几个环节:

1. 电极材料合成与处理:守护材料的“化学纯净性”

(1)防止氧化与水解:锂电池的正极材料(如LiCoO₂、LiFePO₄)与负极材料(石墨、硅基材料)在合成过程中极易与氧气和水反应。例如,锂金属与水反应生成LiOH和氢气,不仅消耗活性材料,还可能引发安全隐患。手套箱的无氧环境(O₂<1ppm)有效避免了材料氧化,确保其晶体结构与电化学性能稳定。

(2)精确控制合成条件:手套箱内的高精度电子天平、微量注射器等设备可在无外界干扰的条件下进行原料配比,避免水分或杂质污染。例如,在制备高镍三元材料时,手套箱可精确控制锂源、过渡金属盐的投料比例,减少杂质相生成,提升材料一致性。

(3)后处理与储存:合成后的电极材料需进行研磨、筛分、干燥等后处理。手套箱的干燥惰性环境防止材料吸潮,避免表面形成羟基或碳酸盐层,确保材料在后续组装中的活性。

2. 电池组装:精密操作的“洁净车间”

(1)组件洁净组装:锂电池的组装涉及正极片、负极片、隔膜及电解液的精确堆叠。手套箱的无尘环境(ISO4级洁净度)有效防止灰尘、纤维等杂质嵌入电极间隙,降低短路风险。例如,隔膜作为防止正负极接触的关键部件,其吸潮可能导致电池内阻上升,手套箱的干燥环境保障了隔膜的绝缘性能。

(2)电解液注入的安全与精准:电解液(如LiPF₆溶解于EC/DMC溶剂)对水分极度敏感,水分接触会生成HF腐蚀电极。手套箱在注液过程中维持极低湿度,并通过自动化注液系统控制流速与量,避免溶剂挥发对操作人员造成危害。部分设备还配备有机溶剂吸附器,进一步净化环境。

(3)电极片涂覆与封装:手套箱内的手套操作接口允许工作人员进行精细的电极片裁切、涂覆及封装操作,确保涂层均匀性与边缘完整性。例如,在固态电池生产中,手套箱可维持电解质薄膜的无氧环境,避免界面反应影响电池性能。

3. 性能测试与失效分析:数据的“纯净来源”

(1)原位性能测试:手套箱内可直接搭建充放电测试系统,进行电池循环寿命、阻抗谱等测试。原位测试避免了电池转移至外界环境时的性能变化,数据更具真实性。例如,在锂金属电池SEI膜演化研究中,原位测试可捕捉循环过程中的微观结构变化。

(2)失效电池分析:当电池出现容量衰减或安全问题时,手套箱提供无污染拆解环境。研究人员可观察电极腐蚀、电解液分解产物,分析失效机制。例如,通过SEM观察负极锂枝晶生长情况,指导改进电极设计。

4. 安全与效率提升:生产线的“隐形守护者”

(1)隔离潜在风险:锂电池组装中的短路、过热风险可通过手套箱的惰性环境有效抑制。即使发生意外,密封箱体可限制事故扩散,保护人员与设备安全。

(2)生产效率优化:手套箱的模块化设计可与自动化设备集成,实现连续化生产。例如,某电池厂引入手套箱生产线后,电极片处理效率提升180%,产品合格率从90%提高至98%。

四、案例解析:手套箱在行业标杆企业中的应用

案例1:宁德时代的“智能手套箱产线”

宁德时代在其高镍三元电池产线中部署了定制化超大型手套箱系统。该系统集成:

- 双工位手套箱与自动化物料传输系统,实现电极材料从合成到组装的无间断转移;

- 实时水氧监测与智能调节模块,将环境波动控制在±0.1ppm以内;

- 机械臂协同操作,减少人工干预,提升组装精度。

应用该产线后,电池能量密度提升8%,生产效率提高30%,同时大幅降低了次品率。

案例2:比亚迪固态电池研发的“洁净生态”

比亚迪固态电池实验室采用多级手套箱系统:

- 一级手套箱用于电解质粉末合成,水氧含量控制在0.01ppm;

- 二级手套箱集成冷压成型设备,在惰性环境中制备固态电解质薄片;

- 三级手套箱进行电池组装与原位测试,确保全流程无污染。

该系统助力比亚迪实现了固态电池界面阻抗降低50%,循环寿命突破1000次的技术突破。

五、未来趋势:手套箱技术的革新与锂电池产业的协同发展

随着锂电池技术的持续演进,手套箱技术正朝着智能化、模块化及高效能方向升级:

1. 智能化与自动化集成

下一代手套箱将深度融合AI与物联网技术:

- 自动识别材料类型并匹配最优环境参数;

- 机械臂与视觉系统协同完成高精度组装;

- 云端数据平台实时分析生产质量,预测设备维护周期。

2. 极端环境拓展

针对新型电池材料(如锂硫电池、金属锂负极),手套箱将开发更严苛的环境控制能力:

- 超低温(-80℃)手套箱,维持锂金属稳定性;

- 高压环境模拟,研究电解质在高应力下的性能;

- 辐射防护模块,适应放射性材料实验。

3. 绿色节能技术

为降低惰性气体消耗与能耗,创新方案包括:

- 气体回收系统,实现氩气循环利用率达95%;

- 光伏驱动的分布式手套箱集群,减少电网依赖;

- 低功耗净化材料,延长再生周期。

4. 无箱化技术的挑战与共存

尽管“气幕隔离”或“水下操作”等新技术尝试替代传统手套箱,但其在环境稳定性、操作灵活性及成本方面仍面临挑战。预计在未来十年内,手套箱仍将是锂电池生产的主流装备,与新兴技术形成互补。

六、结语:手套箱与锂电池产业的共生进化

手套箱不仅是锂电池生产的“洁净容器”,更是技术创新的催化剂。从材料研发到规模化制造,其提供的稳定环境为电池性能突破提供了基础保障。随着新能源产业的爆发式增长,手套箱技术将持续迭代,与锂电池产业形成深度协同:更智能的操控、更严苛的环境控制、更绿色的运行模式,共同推动电池能量密度、安全性及成本效率的极限突破。

jiechenlab@163.com

扫一扫,添加微信

Copyright ◎ 2012-2025 浙江捷宸仪器设备有限公司 版权所有 Powered by EyouCms 备案号:浙ICP备2022033861号-6