发布时间:2025-05-31

发布时间:2025-05-31 点击次数:

点击次数: 随着5G时代的到来,智能手机技术不断革新,对制造工艺的精度和环境控制要求日益严苛。真空手套箱作为一种能够提供无水、无氧、无尘环境的精密设备,在手机制造的多环节中发挥着关键作用。本文结合手机屏幕、OLED显示技术、电池组装、电磁屏蔽膜生产等核心工艺,详细阐述真空手套箱的应用案例,分析其技术原理、优势及对手机性能的影响,为行业技术升级提供参考。

关键词:真空手套箱;手机制造;OLED屏幕;锂电池;电磁屏蔽膜;镀膜技术

一、引言:智能手机制造与真空技术的深度融合

智能手机作为现代社会的核心通讯工具,其性能与用户体验的提升离不开精密制造工艺的支撑。5G技术的普及推动了手机向高频信号传输、高速数据处理、轻薄化设计等方向发展,这对材料的稳定性、工艺的洁净度提出了前所未有的挑战。例如,高频信号的屏蔽、柔性屏幕的制备、电池的安全性等关键问题,均需在无氧、无水、无尘的“真空环境”下解决。真空手套箱凭借其独特的环境控制能力,成为手机制造中不可或缺的设备,广泛应用于OLED显示屏生产、锂电池组装、镀膜工艺、电磁屏蔽处理等环节。

二、真空手套箱的技术原理与核心特性

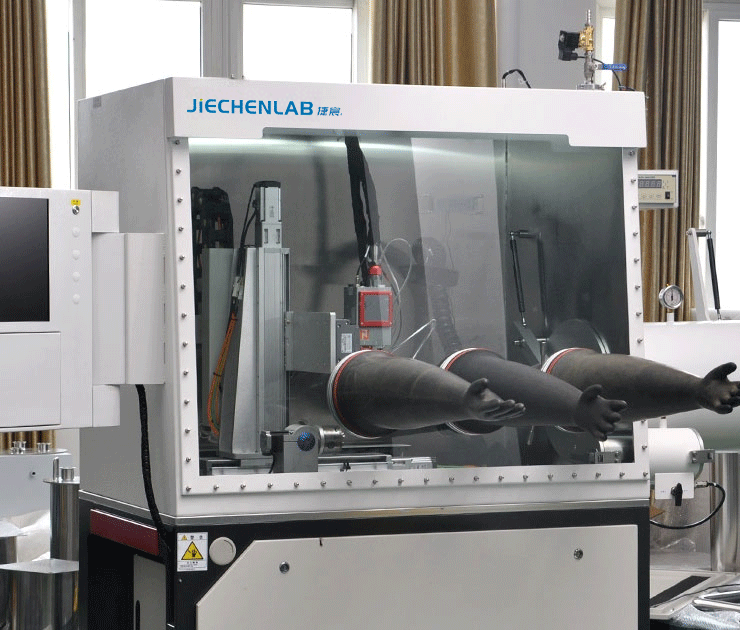

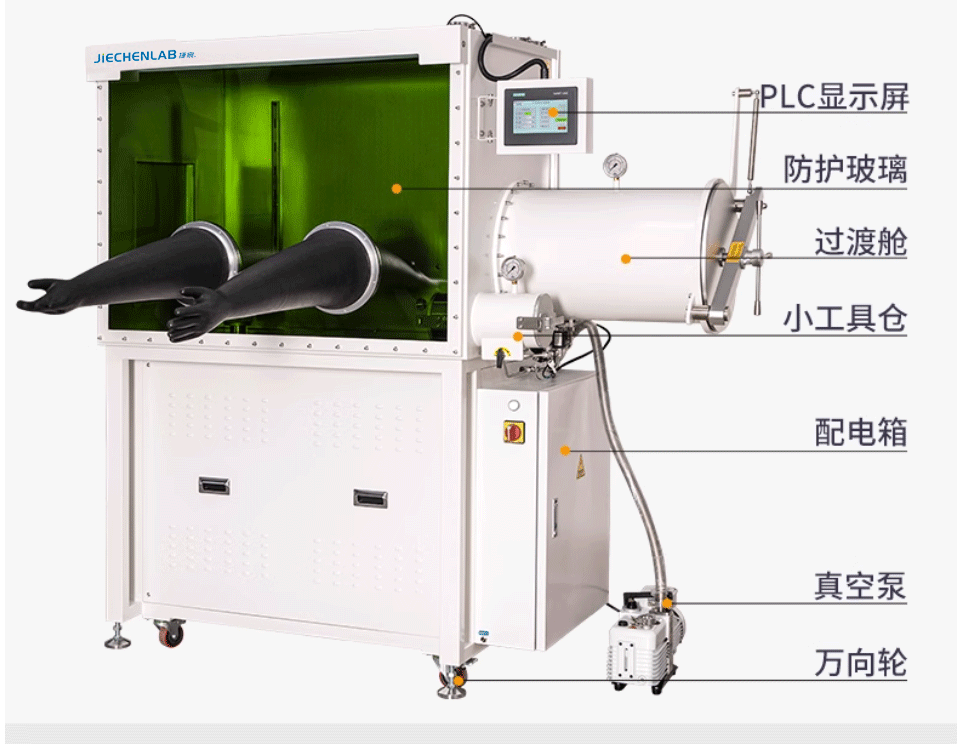

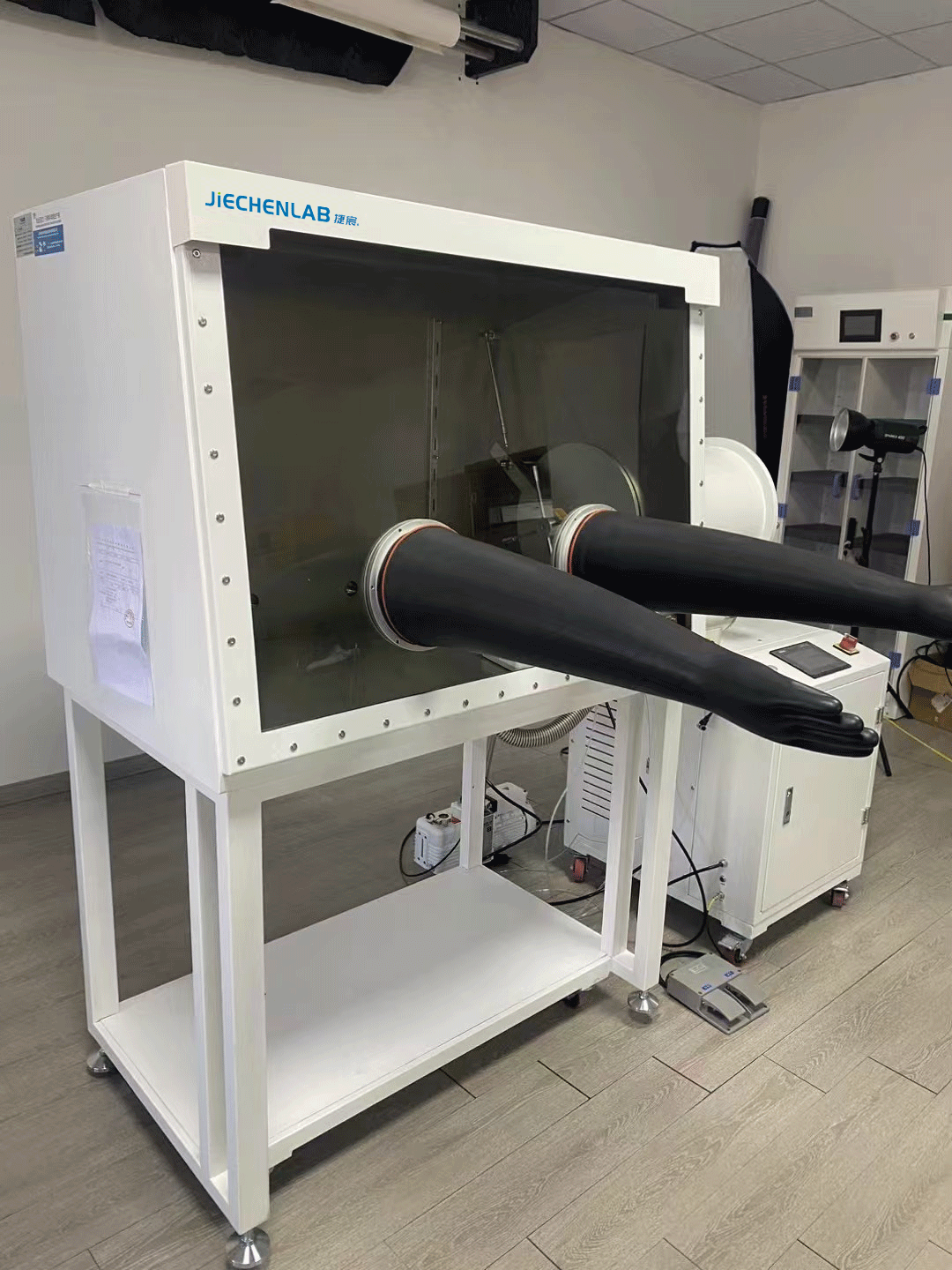

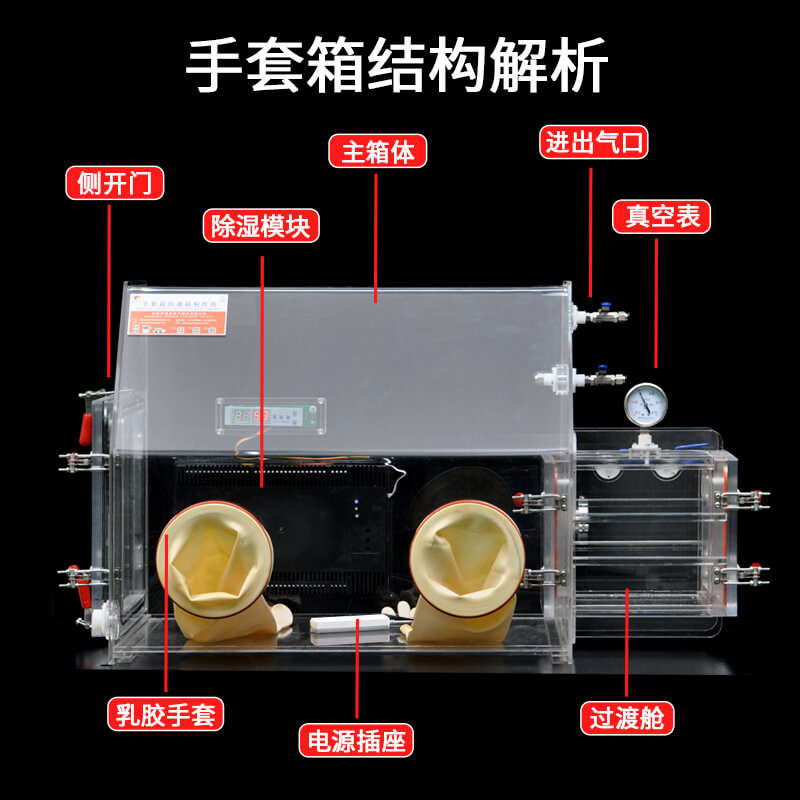

真空手套箱通过密闭腔体与惰性气体循环系统,构建出一个与外界隔绝的微环境。其核心原理包括:

1. 真空与惰性气体置换:通过真空泵将腔内空气抽出至指定真空度(如10⁻² Pa),随后充入高纯度惰性气体(如氮气、氩气),反复循环以排除氧气、水分及杂质气体。

2. 多级过滤系统:配备高效分子筛、活性炭过滤器等,可去除气体中的H₂O、O₂至ppm级(如<1 ppm),确保腔内环境洁净度。

3. 人机交互设计:通过手套操作窗口,用户可在不破坏腔内环境的前提下进行材料处理、设备操作,兼具安全性和灵活性。

4. 智能控制系统:集成PLC控制、触摸屏界面,实现气体压力、湿度、温度等参数的实时监测与自动调节,保障工艺稳定性。

这种“真空+惰性气体+精密控制”的组合,使手套箱成为处理对空气敏感材料的理想平台,尤其适用于手机制造中易氧化、易水解的高性能材料。

三、手机制造中的典型应用案例

1. OLED屏幕生产:真空手套箱与蒸镀工艺的结合

OLED(有机发光二极管)屏幕已成为智能手机的标配,其自发光特性带来高对比度、低能耗、柔性显示等优势。然而,OLED材料的有机层对氧气和水分极为敏感,暴露在空气中会迅速降解,导致显示失效。因此,真空手套箱在OLED生产中的关键环节——蒸镀工艺中不可或缺。

案例:某品牌旗舰手机的OLED屏幕制备

- 工艺需求:蒸镀多层有机发光材料(如红、绿、蓝发光层)及金属阴极,要求膜层厚度均匀性误差<1 nm,避免任何污染导致的像素缺陷。

- 解决方案:采用集成真空蒸镀系统的手套箱。首先,在手套箱内完成基板的预处理(清洗、干燥),随后转移至蒸镀腔体。腔体内真空度达到10⁻⁵ Pa后,通过热蒸发将有机材料沉积在玻璃基板上,整个过程在惰性气体保护下进行。手套箱与蒸镀设备的无缝衔接,确保材料从处理到沉积全程不接触空气。

- 效果:良品率提升至95%以上,屏幕寿命延长30%,显示均匀性显著改善。

2. 锂电池组装:保障电池安全与性能的核心设备

智能手机的续航能力与电池安全性直接影响用户体验。锂电池的电极材料(如钴酸锂、石墨)及电解液对水分和氧气高度敏感,微量杂质可能导致电池自放电、容量衰减甚至热失控。真空手套箱在电池组装中的关键作用包括:

- 电极材料预处理:在手套箱内称量、混合正极材料,避免水分吸附导致的活性物质失效。

- 电解液注入:在<1 ppm的干燥环境下,将电解液注入电池壳体内,防止水解反应。

- 封装前处理:电池组装完成后,在手套箱内进行密封检测,确保无空气残留。

案例:某高端手机品牌电池生产线改造

- 痛点:传统开放式组装线导致电池初期容量衰减快,客户投诉率高。

- 改进措施:引入双工位真空手套箱系统,集成自动注液与密封检测模块。

- 成果:电池循环寿命提升至1500次(行业标准1000次),自放电率降低50%,生产线效率提升20%。

3. 电磁屏蔽膜生产:5G信号稳定的关键保障

5G手机采用Massive MIMO天线阵列,高频信号易受电磁干扰。电磁屏蔽膜(采用磁控溅射镀膜技术)需具备高屏蔽效能、薄型化特性。真空手套箱在此环节的作用包括:

- 镀膜前材料处理:在无水环境中清洁金属靶材,防止氧化层影响溅射质量。

- 镀膜后品质检测:在手套箱内进行膜层厚度、导电率测试,避免环境干扰。

案例:某手机厂商电磁屏蔽膜研发实验室

- 挑战:传统实验室环境导致镀膜样品性能波动大,研发周期长。

- 解决方案:搭建真空手套箱集成溅射设备,腔体内氧含量控制在0.1 ppm以下。

- 效果:屏蔽膜屏蔽效能提升至70 dB,厚度减少30%,满足5G天线高密度布局需求。

4. 手机外壳镀膜与装饰工艺

智能手机外壳的质感与耐用性是市场竞争的关键因素。玻璃、陶瓷背板需通过真空镀膜实现色彩渐变、抗指纹等功能。例如,苹果iPhone的“极光色”玻璃背板通过磁控溅射沉积多层金属氧化物膜。真空手套箱在此过程中的作用包括:

- 镀膜前表面处理:在手套箱内进行背板清洗,去除油脂、灰尘,确保镀膜附着力。

- 镀膜后封装转移:将镀膜组件在惰性环境中转移至后续组装线,避免膜层氧化。

案例:某国产手机品牌背板镀膜生产线优化

- 技术痛点:传统镀膜工艺良品率低,膜层易脱落。

- 改进措施:引入大型真空手套箱串联镀膜机,实现“清洗-镀膜-检测”一体化流程。

- 成效:良品率从85%提升至98%,镀膜效率提高40%,产品市场竞争力显著增强。

四、真空手套箱的技术优势与行业价值

在手机制造中,真空手套箱带来的核心优势可归纳为:

1. 环境控制精准化:通过ppm级湿度、氧含量控制,消除材料氧化、水解风险,提升产品可靠性。

2. 工艺集成化:可集成清洗、镀膜、检测等多功能模块,缩短生产流程,降低污染风险。

3. 成本与效率优化:减少材料损耗与返工率,延长设备维护周期(如避免真空泵油污染)。

4. 安全性保障:处理锂金属、有机溶剂等危险材料时,密闭环境有效防止泄露与爆炸风险。

5. 技术迭代支撑:为折叠屏、OLED卷曲技术、固态电池等下一代手机技术提供研发基础。

五、未来趋势:真空手套箱与智能手机技术的协同进化

随着智能手机向更轻薄、更高性能、更环保的方向发展,真空手套箱的应用将呈现以下趋势:

1. 微型化与模块化:适应手机元件微型化需求,开发小型化手套箱集成模块,嵌入生产线关键节点。

2. 智能自动化:结合AI与物联网技术,实现工艺参数自适应调整、故障预测维护。

3. 绿色工艺集成:开发真空镀膜与环保清洗剂的闭环系统,减少溶剂排放。

4. 跨领域融合:与半导体封装、柔性电子等新兴技术联动,拓展应用场景。

5. 定制化解决方案:针对折叠屏手机的特殊工艺需求,开发柔性材料处理专用手套箱。

六、挑战与解决方案

尽管真空手套箱优势显著,但在手机制造应用中仍面临挑战:

1. 设备初期投入高:需平衡成本与长期效益,通过工艺优化提升ROI。

2. 操作复杂度:需加强操作培训,开发可视化操作界面与自动校准系统。

3. 高纯度气体消耗:探索气体循环再生技术,降低惰性气体使用成本。

七、结论

真空手套箱作为精密环境控制设备,在手机制造的多个关键环节中解决了材料敏感、工艺污染、性能稳定性等核心问题。通过技术迭代与工艺集成,其已成为智能手机高质量发展的基础设施。未来,随着新材料、新技术的涌现,真空手套箱将持续推动手机制造向更高精度、更低能耗、更安全的方向发展,为行业技术创新提供坚实保障。

jiechenlab@163.com

扫一扫,添加微信

Copyright ◎ 2012-2025 浙江捷宸仪器设备有限公司 版权所有 Powered by EyouCms 备案号:浙ICP备2022033861号-6